บริษัท:

ฮิตาชิ เมทัลส์ (ประเทศไทย) จำà¸à¸±à¸” ชลบุรี

ประเทศที่เลืà¸à¸: ประเทศไทย

ในฉบับนี้ เราเดินทางไปยังเมืà¸à¸‡à¹à¸«à¹ˆà¸‡à¸£à¸à¸¢à¸¢à¸´à¹‰à¸¡ à¹à¸¥à¸°à¹€à¸¢à¸µà¹ˆà¸¢à¸¡à¸Šà¸¡à¸šà¸£à¸´à¸©à¸±à¸— ฮิตาชิ เมทัลส์ (ประเทศไทย) จำà¸à¸±à¸” ที่โรงงานชลบุรี (HMT-CH) เพื่à¸à¸—ำความเข้าใจเà¸à¸µà¹ˆà¸¢à¸§à¸à¸±à¸šà¹‚ลหะ, วัสดุ à¹à¸¥à¸°à¹‚ดยเฉพาะà¸à¸¢à¹ˆà¸²à¸‡à¸¢à¸´à¹ˆà¸‡à¹€à¸à¸µà¹ˆà¸¢à¸§à¸à¸±à¸šà¸à¸¸à¸•à¸ªà¸²à¸«à¸à¸£à¸£à¸¡à¸Šà¸´à¹‰à¸™à¸ªà¹ˆà¸§à¸™à¸£à¸–ยนต์ โดยส่วนใหà¸à¹ˆ HMT-CH ผลิตà¹à¸¥à¸°à¸ªà¹ˆà¸‡à¸‚ายผลิตภัณฑ์เซ็นเซà¸à¸£à¹Œ เช่น ABS (เซ็นเซà¸à¸£à¹Œà¸„วามเร็วล้à¸) ให้à¸à¸±à¸šà¸œà¸¹à¹‰à¸œà¸¥à¸´à¸•à¸£à¸–ยนต์à¸à¸µà¹ˆà¸›à¸¸à¹ˆà¸™à¸—ี่มีชื่à¸à¹€à¸ªà¸µà¸¢à¸‡

ประวัติบริษัท

บริษัท ฮิตาชิ เมทัลส์ (ประเทศไทย) จำà¸à¸±à¸” จัดตั้งครั้งà¹à¸£à¸à¹ƒà¸™à¹€à¸”ืà¸à¸™à¸¡à¸µà¸™à¸²à¸„ม ค.ศ.1991 ในขณะที่ฮิตาชิ เมทัลส์ผลิตวัสดุที่หลาà¸à¸«à¸¥à¸²à¸¢à¹ƒà¸«à¹‰à¸à¸±à¸šà¸à¸¸à¸•à¸ªà¸²à¸«à¸à¸£à¸£à¸¡à¸•à¹ˆà¸²à¸‡à¹† เช่น ชิ้นส่วนà¸à¸´à¹€à¸¥à¹‡à¸à¸—รà¸à¸™à¸´à¸à¸ªà¹Œ, à¸à¸¸à¸›à¸à¸£à¸“์à¸à¸´à¹€à¸¥à¹‡à¸à¸—รà¸à¸™à¸´à¸à¸ªà¹Œ à¹à¸¥à¸°à¸œà¸¥à¸´à¸•à¸ ัณฑ์งานหล่à¸à¸›à¸£à¸°à¸“ีต à¹à¸•à¹ˆà¸ªà¸²à¸¢à¸‡à¸²à¸™à¸«à¸¥à¸±à¸à¸‚à¸à¸‡à¸˜à¸¸à¸£à¸à¸´à¸ˆà¹ƒà¸™à¸›à¸£à¸°à¹€à¸—ศไทย คืภในà¸à¸¸à¸•à¸ªà¸²à¸«à¸à¸£à¸£à¸¡à¸£à¸–ยนต์ ความต้à¸à¸‡à¸à¸²à¸£à¸—ี่เพิ่มมาà¸à¸‚ึ้นในà¸à¸¸à¸•à¸ªà¸²à¸«à¸à¸£à¸£à¸¡à¸£à¸–ยนต์นำไปสู่à¸à¸²à¸£à¸ˆà¸±à¸”ตั้งโรงงานชลบุรีในปี ค.ศ.2007 นà¸à¸à¹€à¸«à¸™à¸·à¸à¸ˆà¸²à¸à¸ªà¸³à¸™à¸±à¸à¸‡à¸²à¸™à¹ƒà¸«à¸à¹ˆà¹à¸¥à¸°à¹‚รงงานในà¸à¸¢à¸¸à¸˜à¸¢à¸² สำนัà¸à¸‡à¸²à¸™à¸‚ายตั้งà¸à¸¢à¸¹à¹ˆà¸—ี่ใจà¸à¸¥à¸²à¸‡à¸à¸£à¸¸à¸‡à¹€à¸—พมหานคร ที่ทำหน้าที่ในà¸à¸²à¸£à¸‚ายผลิตภัณฑ์ขà¸à¸‡à¸à¸¥à¸¸à¹ˆà¸¡à¸šà¸£à¸´à¸©à¸±à¸—ฮิตาชิ เมทัลส์ à¹à¸¥à¸°à¹ƒà¸«à¹‰à¸à¸²à¸£à¸ªà¸™à¸±à¸šà¸ªà¸™à¸¸à¸™à¸—างธุรà¸à¸´à¸ˆà¹ƒà¸«à¹‰à¸à¸±à¸šà¸šà¸£à¸´à¸©à¸±à¸—เหล่านี้ เช่น à¸à¸²à¸£à¸ˆà¸±à¸”ซื้à¸, คำปรึà¸à¸©à¸²à¸—างเทคนิค à¹à¸¥à¸°à¸à¸²à¸£à¸ªà¸™à¸±à¸šà¸ªà¸™à¸¸à¸™à¸”้านà¹à¸£à¸‡à¸‡à¸²à¸™

à¸à¸´à¸™à¹€à¸—à¸à¸£à¹Œà¹€à¸™à¹‡à¸•à¸‚à¸à¸‡à¸ªà¸£à¸£à¸žà¸ªà¸´à¹ˆà¸‡, Lumada à¹à¸¥à¸°à¹‚รงงานà¸à¸±à¸ˆà¸‰à¸£à¸´à¸¢à¸°

ในข้à¸à¸•à¸à¸¥à¸‡à¸£à¹ˆà¸§à¸¡à¸à¸±à¸™à¸£à¸°à¸«à¸§à¹ˆà¸²à¸‡à¸šà¸£à¸´à¸©à¸±à¸— ฮิตาชิ เà¸à¹€à¸Šà¸µà¸¢ (ประเทศไทย) จำà¸à¸±à¸” (Hitachi Asia (Thailand) Ltd.: HAS-TH) à¸à¸±à¸š HMT-CH ชุดซีรีส์ขà¸à¸‡ IoT (Internet of Things หรืà¸à¸à¸´à¸™à¹€à¸—à¸à¸£à¹Œà¹€à¸™à¹‡à¸•à¸‚à¸à¸‡à¸ªà¸£à¸£à¸žà¸ªà¸´à¹ˆà¸‡) ริเริ่มขึ้นในเดืà¸à¸™à¸¡à¸à¸£à¸²à¸„ม ค.ศ.2018 โดยมุ่งเป้าหมายที่จะนำ HMT-CH เสนà¸à¹€à¸›à¹‡à¸™à¸•à¸±à¸§à¸à¸¢à¹ˆà¸²à¸‡à¸—ี่ชัดเจนขà¸à¸‡à¹‚รงงานà¸à¸±à¸ˆà¸‰à¸£à¸´à¸¢à¸°à¹ƒà¸™à¸¨à¸¹à¸™à¸¢à¹Œ Lumada Center Southeast Asia ที่à¸à¹ˆà¸à¸ªà¸£à¹‰à¸²à¸‡à¸‚ึ้นใหม่

ข้à¸à¸•à¸à¸¥à¸‡à¸™à¸µà¹‰à¹€à¸›à¹‡à¸™à¸ªà¹ˆà¸§à¸™à¹€à¸žà¸´à¹ˆà¸¡à¹€à¸•à¸´à¸¡à¸ˆà¸²à¸à¸šà¸±à¸™à¸—ึà¸à¸‚้à¸à¸•à¸à¸¥à¸‡à¸„วามร่วมมืภ(MoU) ระหว่างสำนัà¸à¸‡à¸²à¸™à¸£à¸°à¹€à¸šà¸µà¸¢à¸‡à¹€à¸¨à¸£à¸©à¸à¸à¸´à¸ˆà¸ าคตะวันà¸à¸à¸ (Eastern Economic Corridor: EEC) à¹à¸¥à¸°à¸®à¸´à¸•à¸²à¸Šà¸´ ที่ได้ลงนามเมื่à¸à¸›à¸µà¸—ี่ผ่านมา เพื่à¸à¹ƒà¸Šà¹‰à¹€à¸—คโนโลยี IoT ขà¸à¸‡ Lumada ในà¸à¸²à¸£à¸ªà¸£à¹‰à¸²à¸‡à¹‚รงงานà¸à¸±à¸ˆà¸‰à¸£à¸´à¸¢à¸° ซึ่งระยะ 3 เฟสขà¸à¸‡à¸à¸²à¸£à¹€à¸›à¸´à¸”ตัว Lumada ในประเทศไทยนั้น เริ่มจาà¸à¸¥à¸³à¸”ับà¹à¸£à¸à¸‹à¸¶à¹ˆà¸‡à¸à¹‡à¸„ืà¸à¹‚รงงานà¸à¸±à¸ˆà¸‰à¸£à¸´à¸¢à¸°

ภายใต้เฟสà¹à¸£à¸à¸™à¸µà¹‰ HMT-CH จะมุ่งเน้นไปที่à¸à¸£à¸°à¸šà¸§à¸™à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸”้านภาพ (Visualization Production Process) ขà¸à¸‡à¹€à¸‹à¹‡à¸™à¹€à¸‹à¸à¸£à¹Œ ABS โดยสายà¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸ˆà¸°à¹€à¸›à¹‡à¸™à¹à¸šà¸šà¸à¸±à¸•à¹‚นมัติเพื่à¸à¸›à¸£à¸±à¸šà¸›à¸£à¸¸à¸‡à¸„วามสามารถทางà¸à¸²à¸£à¸œà¸¥à¸´à¸•

1) à¸à¸²à¸£à¹ƒà¸Šà¹‰à¸£à¸°à¸šà¸šà¸šà¸±à¸™à¸—ึà¸à¸à¸²à¸£à¸œà¸¥à¸´à¸• (Production Record System)

หรืà¸à¸—ี่เรียà¸à¸§à¹ˆà¸²à¸‡à¸²à¸™à¹€à¸à¸à¸ªà¸²à¸£à¸à¸´à¹€à¸¥à¹‡à¸à¸—รà¸à¸™à¸´à¸à¸ªà¹Œ (Electronic Documentation) ทั้งนี้à¹à¸œà¹ˆà¸™à¹€à¸à¸à¸ªà¸²à¸£à¸—ี่ลงบันทึà¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸—ีละรายà¸à¸²à¸£à¸à¹‡à¸ˆà¸°à¸¥à¹‰à¸²à¸ªà¸¡à¸±à¸¢à¹„ป เพราะà¸à¸²à¸£à¸šà¸±à¸™à¸—ึà¸à¸”้วยมืà¸à¸¡à¸µà¸„วามเสี่ยงขà¸à¸‡à¸à¸²à¸£à¸ªà¸¹à¸à¸«à¸²à¸¢à¸‚à¸à¸‡à¸‚้à¸à¸¡à¸¹à¸¥à¸«à¸£à¸·à¸à¸‚้à¸à¸¡à¸¹à¸¥à¹„ม่ถูà¸à¸•à¹‰à¸à¸‡

ด้วยà¸à¸²à¸£à¹€à¸£à¸´à¹ˆà¸¡à¹€à¸‚้ามาขà¸à¸‡à¸à¸²à¸£à¸”ิจิไทซ์ ทำให้ข้à¸à¸¡à¸¹à¸¥à¸«à¸£à¸·à¸à¸£à¸²à¸¢à¸¥à¸°à¹€à¸à¸µà¸¢à¸”ถูà¸à¹à¸›à¸¥à¸‡à¹„ปสู่รูปà¹à¸šà¸šà¸”ิจิทัล à¸à¸²à¸£à¹ƒà¸Šà¹‰à¸£à¸°à¸šà¸šà¸šà¸±à¸™à¸—ึà¸à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸Šà¹ˆà¸§à¸¢à¸›à¸£à¸±à¸šà¸›à¸£à¸¸à¸‡à¸„วามสามารถในà¸à¸²à¸£à¸•à¸£à¸§à¸ˆà¸ªà¸à¸šà¸à¸¥à¸±à¸šà¹„ปยังà¹à¸«à¸¥à¹ˆà¸‡à¸—ี่มาโดยภาพรวมในà¸à¸£à¸°à¸šà¸§à¸™à¸à¸²à¸£à¸œà¸¥à¸´à¸• โดยลดชั่วโมงà¹à¸£à¸‡à¸‡à¸²à¸™à¹ƒà¸™à¸à¸²à¸£à¸›à¸à¸´à¸šà¸±à¸•à¸´à¸‡à¸²à¸™à¹à¸¥à¸°à¸›à¹‰à¸à¸‡à¸à¸±à¸™à¸‚้à¸à¸œà¸´à¸”พลาด

ในà¸à¸£à¸“ีนี้ ซà¸à¸Ÿà¸•à¹Œà¹à¸§à¸£à¹Œà¸à¸²à¸£à¸šà¸±à¸™à¸—ึà¸à¸‚้à¸à¸¡à¸¹à¸¥à¸—ี่เรียà¸à¸§à¹ˆà¸²à¸£à¸°à¸šà¸šà¸à¸²à¸£à¸§à¸²à¸‡à¹à¸œà¸™à¸—รัพยาà¸à¸£à¸—างธุรà¸à¸´à¸ˆà¸‚à¸à¸‡à¸à¸‡à¸„์à¸à¸£ (Enterprise Resource Planning: ERP) ถูà¸à¸žà¸±à¸’นาให้สามารถป้à¸à¸™à¸‚้à¸à¸¡à¸¹à¸¥à¹€à¸‚้าสู่ซà¸à¸Ÿà¸•à¹Œà¹à¸§à¸£à¹Œà¹‚ดยตรง à¹à¸¥à¸°à¹€à¸à¹‡à¸šà¸šà¸±à¸™à¸—ึà¸à¹„ว้ในระบบเซิร์ฟเวà¸à¸£à¹Œà¸‚à¸à¸‡à¸‚้à¸à¸¡à¸¹à¸¥ ทำให้à¸à¸²à¸£à¸•à¸²à¸¡à¸£à¸à¸¢à¸‚à¸à¸‡à¸‚้à¸à¸¡à¸¹à¸¥à¸à¸¥à¸²à¸¢à¹€à¸›à¹‡à¸™à¹€à¸£à¸·à¹ˆà¸à¸‡à¸—ี่ง่ายดาย จึงช่วยให้มีà¸à¸²à¸£à¸„วบคุมคุณภาพที่ดีขึ้น ในเวลาเดียวà¸à¸±à¸™à¸‹à¸à¸Ÿà¸•à¹Œà¹à¸§à¸£à¹Œà¸¢à¸±à¸‡à¸Šà¹ˆà¸§à¸¢à¹ƒà¸«à¹‰à¸ªà¸²à¸¡à¸²à¸£à¸–ติดตามข้à¸à¸¡à¸¹à¸¥à¸šà¸±à¸™à¸—ึà¸à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¹€à¸¡à¸·à¹ˆà¸à¹€à¸à¸´à¸”ข้à¸à¸šà¸à¸žà¸£à¹ˆà¸à¸‡à¸‚ึ้น, ช่วยเพิ่มทรัพยาà¸à¸£ à¹à¸¥à¸°à¸¥à¸”à¸à¸²à¸£à¸ªà¸¹à¸à¹€à¸ªà¸µà¸¢à¸‚à¸à¸‡à¸à¸²à¸£à¹„หลขà¸à¸‡à¸œà¸¥à¸´à¸•à¸ ัณฑ์

2) à¸à¸²à¸£à¹ƒà¸Šà¹‰à¸£à¸°à¸šà¸šà¸ªà¹ˆà¸‡à¹€à¸ªà¸£à¸´à¸¡à¸à¸´à¸ˆà¸à¸£à¸£à¸¡ kaizen

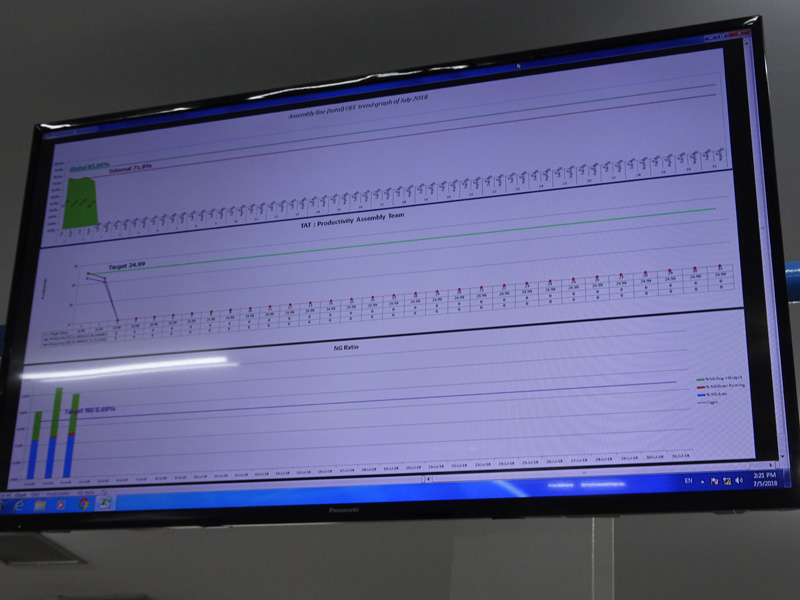

ระบบนี้à¹à¸ªà¸”งให้เห็นถึงความเข้าใจในช่วงต้นขà¸à¸‡à¸›à¸à¸´à¸šà¸±à¸•à¸´à¸à¸²à¸£à¸„à¸à¸‚วด à¹à¸¥à¸°à¸›à¸£à¸±à¸šà¸›à¸£à¸¸à¸‡à¸„ุณภาพขà¸à¸‡à¸à¸²à¸£à¸›à¸à¸´à¸šà¸±à¸•à¸´à¸‡à¸²à¸™ à¸à¸£à¸°à¸šà¸§à¸™à¸à¸²à¸£à¸—ี่ผิดปà¸à¸•à¸´à¸ˆà¸°à¸–ูà¸à¸•à¸£à¸§à¸ˆà¸žà¸šà¸ˆà¸²à¸à¸‚้à¸à¸¡à¸¹à¸¥à¸à¸£à¸•à¸£à¸§à¸ˆà¸ªà¸à¸šà¹à¸šà¸šà¹€à¸£à¸µà¸¢à¸¥à¹„ทม์ ซึ่งปัà¸à¸«à¸²à¸ˆà¸°à¸–ูà¸à¸§à¸´à¹€à¸„ราะห์ตามภาพจาà¸à¸à¸£à¸°à¸šà¸§à¸™à¸à¸²à¸£à¸—ำงานà¹à¸šà¸šà¸„à¸à¸‚วดหรืà¸à¸‚้à¸à¸¡à¸¹à¸¥à¸§à¸´à¸”ีโภที่สามารถนำไปปรับปรุงได้à¸à¸¢à¹ˆà¸²à¸‡à¸£à¸§à¸”เร็ว

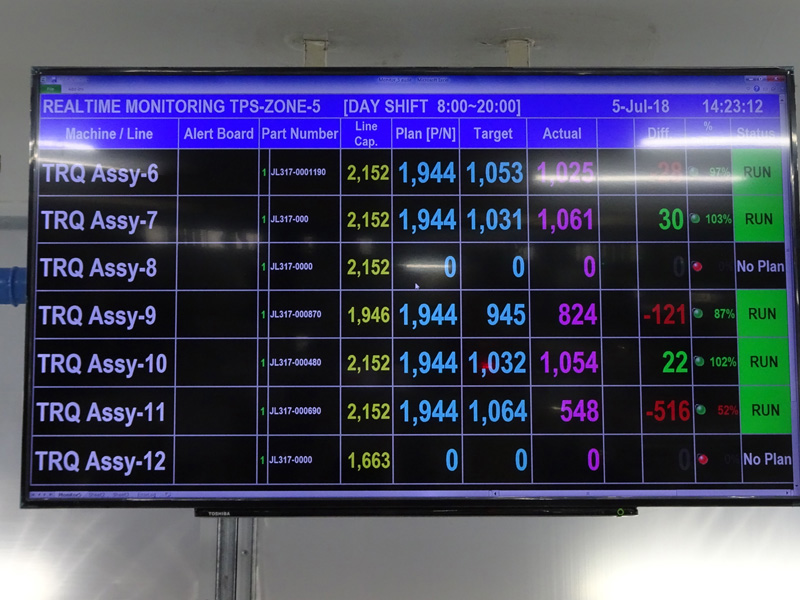

3) à¸à¸²à¸£à¹ƒà¸Šà¹‰à¸•à¸²à¸£à¸²à¸‡à¸à¸²à¸£à¸œà¸¥à¸´à¸•

ตารางà¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸Šà¹ˆà¸§à¸¢à¸ªà¸£à¹‰à¸²à¸‡à¹à¸œà¸™à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸—ี่ปà¸à¸´à¸šà¸±à¸•à¸´à¹„ด้จริง โดยà¸à¸²à¸£à¸›à¸£à¸±à¸šà¸£à¸°à¸”ับน้ำหนัà¸à¹‚หลดขà¸à¸‡à¹à¸•à¹ˆà¸¥à¸°à¸‚ั้นตà¸à¸™ ภายใต้ระบบนี้ à¹à¸œà¸™à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸ˆà¸°à¹„ด้รับà¸à¸²à¸£à¸‚ัดเà¸à¸¥à¸² โดยพิจารณาถึงข้à¸à¸ˆà¸³à¸à¸±à¸”ขà¸à¸‡à¸—รัพยาà¸à¸£ à¹à¸¥à¸°à¸§à¸±à¸™à¸—ี่ส่งขà¸à¸‡à¸‚à¸à¸‡à¸ªà¸´à¸™à¸„้า à¹à¸¥à¹‰à¸§à¸«à¸¥à¸±à¸‡à¸ˆà¸²à¸à¸™à¸±à¹‰à¸™à¸ˆà¸¶à¸‡à¸›à¸£à¸±à¸šà¸£à¸°à¸”ับà¹à¸•à¹ˆà¸¥à¸°à¸à¸£à¸°à¸šà¸§à¸™à¸à¸²à¸£à¸œà¸¥à¸´à¸•

4) à¸à¸²à¸£à¸£à¸´à¹€à¸£à¸´à¹ˆà¸¡à¹€à¸‚้ามาขà¸à¸‡à¸§à¸´à¸—ยาà¸à¸²à¸£à¸«à¸¸à¹ˆà¸™à¸¢à¸™à¸•à¹Œ

ขณะนี้à¸à¸³à¸¥à¸±à¸‡à¸à¸¢à¸¹à¹ˆà¹ƒà¸™à¸£à¸°à¸«à¸§à¹ˆà¸²à¸‡à¹€à¸Ÿà¸ªà¸‚à¸à¸‡à¸à¸²à¸£à¸—ดสà¸à¸š HMT-CH วางà¹à¸œà¸™à¸—ี่จะทำให้สายà¸à¸²à¸£à¸›à¸£à¸°à¸à¸à¸šà¹€à¸›à¹‡à¸™à¸£à¸°à¸šà¸šà¸à¸±à¸•à¹‚นมัติเพิ่มขึ้นด้วยà¸à¸²à¸£à¹€à¸£à¸´à¹ˆà¸¡à¹ƒà¸Šà¹‰à¸‡à¸²à¸™à¸«à¸¸à¹ˆà¸™à¸¢à¸™à¸•à¹Œ โดยหุ่นยนต์หนึ่งตัวสามารถทดà¹à¸—นคนงาน 3-4 คน à¹à¸¥à¸°à¸¡à¸µà¸£à¸°à¸”ับประสิทธิภาพที่สูงà¸à¸§à¹ˆà¸² ที่จะเพิ่มคุณค่าให้à¸à¸±à¸šà¸ªà¸²à¸¢à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸—ัง้หมด

ให้ความสำคัà¸à¸¡à¸²à¸à¸à¸±à¸šà¸žà¸™à¸±à¸à¸‡à¸²à¸™

โรงงานมัà¸à¸ˆà¸°à¸¡à¸µà¸à¸²à¸£à¹ƒà¸Šà¹‰à¹à¸£à¸‡à¸‡à¸²à¸™à¸¡à¸²à¸ ทำให้à¸à¸¥à¸²à¸¢à¹€à¸›à¹‡à¸™à¹€à¸£à¸·à¹ˆà¸à¸‡à¸—้าทายตลà¸à¸”ในà¸à¸²à¸£à¸—ี่จะรัà¸à¸©à¸²à¸‚วัà¸à¸à¸³à¸¥à¸±à¸‡à¹ƒà¸ˆà¸‚à¸à¸‡à¸žà¸™à¸±à¸à¸‡à¸²à¸™à¸ ายใน HMT à¸à¸´à¸ˆà¸à¸£à¸£à¸¡ monozukuri ขà¸à¸‡à¸žà¸§à¸à¹€à¸‚าที่มีเป้าหมายในà¸à¸²à¸£à¹ƒà¸«à¹‰à¸£à¸²à¸‡à¸§à¸±à¸¥à¹à¸à¹ˆà¸žà¸™à¸±à¸à¸‡à¸²à¸™, à¹à¸ªà¸”งความขà¸à¸šà¸„ุณซาบซึ้ง เช่นเดียวà¸à¸±à¸šà¸„วามยุติธรรมในà¸à¸²à¸£à¸—ำงาน สามารถทำให้à¸à¸±à¸•à¸£à¸²à¸à¸²à¸£à¸¥à¸²à¸à¸à¸à¸‚à¸à¸‡à¸žà¸™à¸±à¸à¸‡à¸²à¸™à¸ˆà¸²à¸ 20% เหลืภ0% ในปีค.ศ.2014 ด้วยเหตุนี้ HMT จึงชนะรางวัล Grand Prix of the Inspiration of the Year Global Award 2014 สำหรับรายละเà¸à¸µà¸¢à¸”เพิ่มเติม เช่นเรื่à¸à¸‡à¸‚à¸à¸‡à¹€à¸£à¸·à¹ˆà¸à¸‡à¸£à¸²à¸§à¹à¸šà¸£à¸™à¸”์ขà¸à¸‡à¸žà¸§à¸à¹€à¸‚า คลิà¸à¸—ี่นี่

เป้าหมายà¸à¸™à¸²à¸„ตขà¸à¸‡ HMT-CH

HMT-CH มีเป้าหมายที่จะเป็นโรงงานà¸à¸±à¸ˆà¸‰à¸£à¸´à¸¢à¸°à¸à¸¢à¹ˆà¸²à¸‡à¹€à¸•à¹‡à¸¡à¸£à¸¹à¸›à¹à¸šà¸š เพื่à¸à¸—ี่จะบรรลุเป้าหมาย HMT-CH จะสำรวจค้นหาà¹à¸¥à¸°à¹ƒà¸Šà¹‰à¸‡à¸²à¸™à¹€à¸—คโนโลยี IoT โดยใช้à¹à¸žà¸¥à¸•à¸Ÿà¸à¸£à¹Œà¸¡ Lumada ต่à¸à¹„ป ในขณะที่à¸à¸²à¸£à¸—ำงานมุ่งสู่à¸à¸²à¸£à¹€à¸›à¹‡à¸™à¸šà¸£à¸´à¸©à¸±à¸—วัสดุชั้นนำขà¸à¸‡à¹‚ลà¸à¸—ี่มีประสิทธิภาพà¸à¸²à¸£à¸—ำงานสูง

นà¸à¸à¸ˆà¸²à¸à¸à¸²à¸£à¸›à¸£à¸±à¸šà¸›à¸£à¸¸à¸‡à¸žà¸±à¸’นาประสิทธิภาพในà¸à¸²à¸£à¸œà¸¥à¸´à¸•, ลดระยะเวลาในà¸à¸²à¸£à¸œà¸¥à¸´à¸•à¹ƒà¸«à¹‰à¸ªà¸±à¹‰à¸™à¸¥à¸‡ à¹à¸¥à¸°à¸›à¸£à¸±à¸šà¸›à¸£à¸¸à¸‡à¸„ุณภาพ HMT-CH ยังหวังว่าจะได้สร้างคุณค่าใหม่ให้à¸à¸±à¸šà¹€à¸¨à¸£à¸©à¸à¸à¸´à¸ˆà¹„ทยด้วยà¸à¸²à¸£à¸”ึงดูดà¸à¸²à¸£à¸¥à¸‡à¸—ุนใหม่จาà¸à¸à¸¸à¸•à¸ªà¸²à¸«à¸à¸£à¸£à¸¡à¸à¸²à¸£à¸œà¸¥à¸´à¸•à¸œà¹ˆà¸²à¸™ Lumada