Company Feature:

Hitachi Metals (Thailand) Ltd. Chonburi

Selected Country: Thailand

Kali ini, kita beranjak ke Negeri Penuh Senyum untuk mengunjungi Pabrik Hitachi Metals (Thailand) Ltd. di Chonburi (HMT-CH) dan melihat lebih jauh proses pengolahan logam dan bahan-bahan lainnya, khususnya dalam industri pembuatan suku cadang mobil. Bisnis utama pabrik HMT-CH adalah pembuatan dan pemasokan produk-produk sensor seperti ABS (Wheel Speed Sensor) untuk perusahaan-perusahaan mobil ternama di Jepang.

Latar Belakang Badan Usaha

Hitachi Metals (Thailand) Ltd. didirikan pada bulan Maret 1991. Walaupun Hitachi Metals mengolah berbagai macam materi untuk industri yang berbeda seperti suku cadang alat-alat elektronik, peralatan elektronik dan juga produk precision casting, bisnis utama pabrik ini adalah industri otomotif. Meningkatnya permintaan dalam industri otomotif mendorong didirikannya Pabrik Chonburi pada tahun 2007, selain dari kantor pusat dan pabrik lain yang berlokasi di Ayutthaya. Adapun kantor penjualan terletak di kota Bangkok. Kantor penjualan ini menangani semua penjualan produk grup Hitachi Metals selain itu juga bertindak sebagai penyedia jasa umum untuk semua perusahaan dalam grup yang sama, seperti pembelian/procurement, masalah-masalah teknik dan tenaga kerja manusia.

Internet of Things, Lumada dan Smart Manufacturing

Seperti yang tertera dalam perjanjian antara Hitachi Asia (Thailand) Ltd. (HAS-TH) dan HMT-CH, serangkaian inisiatif IoT (Internet of Things) telah diluncurkan pada bulan Januari 2018 yang bertujuan untuk menampilkan HMT-CH sebagai simbol sebuah pabrik pintar atau yang disebut smart factory di Lumada Center Southeast Asia yang baru saja berdiri.

Di samping perjanjian tersebut, tahun lalu Eastern Economic Corridor (EEC) dan Hitachi telah menandatangani Nota Kesepakatan atau Memorandum of Understanding (MoU) untuk menerapkan teknologi IoT Lumada dalam usaha menciptakan pabrik-pabrik pintar. Dari tiga fase implementasi Lumada di Thailand, fase pertama adalah smart manufacturing untuk pabrik.

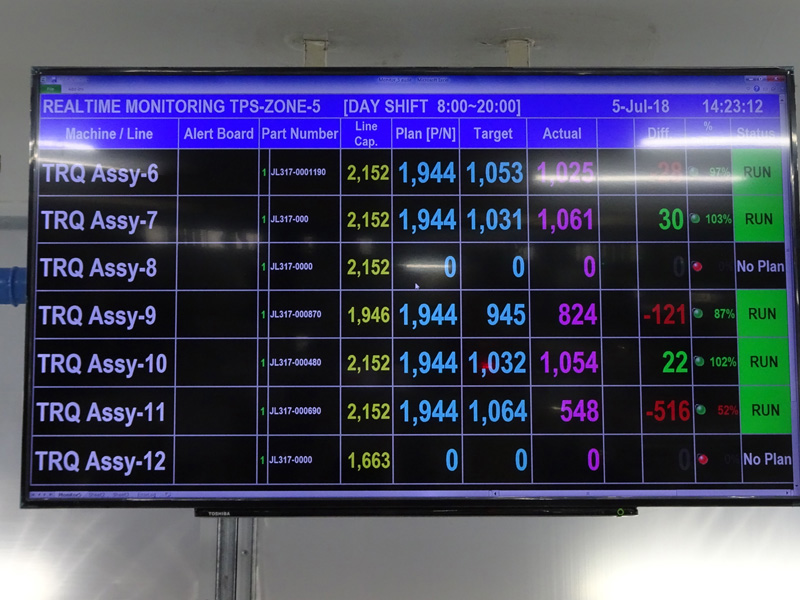

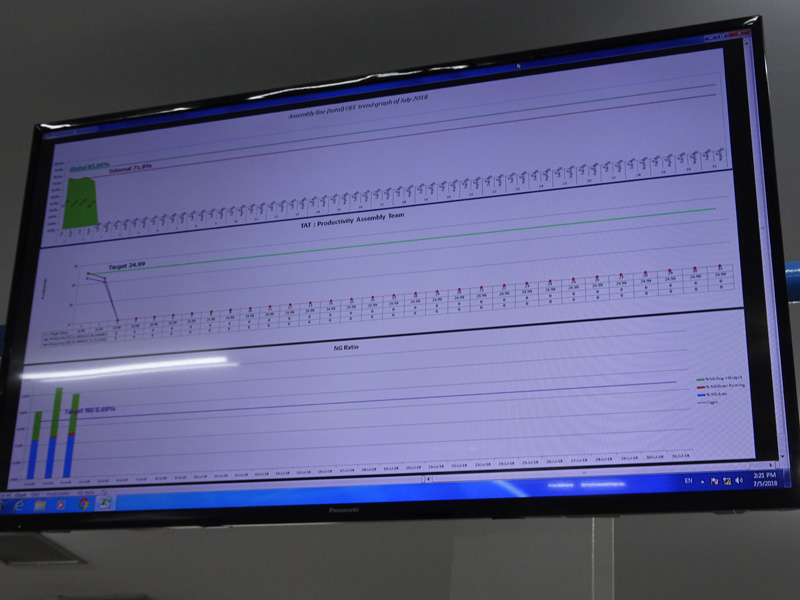

Dalam fase pertama ini, fokus HMT-CH adalah Proses Produksi Visualisasi Sensor ABS (Visualisation Production Process of the ABS Sensor), dengan jalur produksi yang dioperasikan secara otomatis untuk meningkatkan produktivitas.

1) Penerapan Sistem Pencatatan Produksi

Dalam proses yang dikenal juga dengan nama Dokumentasi Elekronik (Electronic Documentation), proses dokumentasi secara manual yang bertujuan memeriksa seluruh catatan produksi tidak lagi digunakan karena proses ini rentan akan kehilangan atau kesalahan data.

Dengan adanya digitalisasi, data atau informasi akan diubah dalam bentuk digital. Penerapan sistem pencatatan produksi, selain mencegah terjadinya kesalahan, juga akan memudahkan proses pelacakan produksi dengan mengurangi jumlah waktu yang diperlukan dalam melakukan proses manual.

Dalam hal ini, sebuah perangkat lunak Enterprise Resource Planning (ERP) System telah dikembangkan. Data akan dimasukkan pada perangkat lunak tersebut dan disimpan di server. Hal ini memudahkan dalam melacak data, yang kemudian dapat meningkatkan pengendalian kualitas. Pada saat yang sama, perangkat lunak ini juga memungkinkan pemeriksaan data produksi dengan cepat jika terjadi kesalahan. Dengan demikian berfungsi memaksimalkan sumber daya dan mengurangi kesalahan dalam setiap tahap siklus produk.

2) Penerapan Sistem Kaizen Activity Support

Sistem ini dapat melihat kekurangan sedini mungkin kemudian memperbaiki proses tersebut. Proses-proses yang tidak lazim akan diketahui langsung melalui pengawasan data, yang mana problem dianalisis berdasarkan image dari ketimpangan yang ada pada pengoperasian atau data video. Dengan cara ini, solusi dapat diterapkan dengan cepat dan mudah.

3) Penerapan Penjadwalan Produksi

Dalam penjadwalan produksi, sebuah rencana produksi disusun untuk kemudian dieksekusi sehingga meringankan beban setiap proses. Rencana produksi kemudian akan dikaji ulang dengan melihat kapasitas sumber daya yang ada dan tanggal pengiriman produknya.

4) Uji Coba Penggunaan Robot

Walau saat ini masih dalam tahan uji coba, HMT-CH berencana untuk melakukan otomasi jalur produksi dengan menggunakan tenaga robot. Satu robot dapat melakukan pekerjaan 3 – 4 karyawan dengan tingkat efisiensi yang jauh lebih tinggi. Hal ini sudah jelas akan menguntungkan produksi.

Fokus pada Karyawan

Sebuah pabrik biasanya mempekerjakan banyak karyawan. Mendorong setiap karyawan agar tetap semangat bekerja adalah sebuah tantangan tersendiri bagi pabrik HMT. Kegiatan-kegiatan monozukuri yang dilakukan dengan tujuan untuk memberikan penghargaan, penghormatan serta menunjukkan perlakuan yang adil kepada para karyawan dinilai berhasil dalam menekan jumlah karyawan yang keluar dari 20% menjadi 0% pada tahun 2014. Tidak heran jika HMT berhasil mendapatkan Penghargaan Grand Prix of the Inspiration of the Year Global Award 2014. Untuk informasi lebih lanjut, silakan klik di sini.

Tujuan Masa Depan HMT-CH

HMT-CH memiliki visi untuk tumbuh sebagai sebuah pabrik pintar dalam segala hal. Dalam mencapai tujuan ini, HMT-CH berencana untuk lebih jauh lagi menjelajah segala kemungkinan yang ditawarkan oleh teknologi IoT pada wadah Lumada, sambil terus bekerja keras menjadi perusahaan materi performa tinggi yang ternama di dunia.

Selain peningkatan produktivitas, kualitas dan penghematan waktu produksi, HMT-CH juga berharap dapat membantu perekonomian Thailand dengan menarik dunia bisnis untuk melakukan investasi dalam industri manufaktur melalui Lumada.